Tableau Organika

Pour nous, à l'instar des élèves et étudiant(e)s, la fin des classes ne fut pas synonyme de vacances. Et non! On a profité des derniers mois du printemps pour fabriquer un nouveau produit de notre plus récente collection, Organika.

Le mobilier Organika pour classe extérieure est pensé pour créer des zones pédagogiques qui motiveront les élèves, les étudiant(e)s et tout le personnel enseignant.

Le tableau Organika

L'enseignement, l'éducation et l'apprentissage sont en constante évolution. Nous sommes d'avis que le meilleur environnement pour apprendre est celui qui est tout aussi vivant et dynamique que les personnes qui l'occupent!

Apprenez-en plus sur le tableau Organika

Visionnez cette vidéo pour voir l'utilisation possible du Tableau Ergo!

S'agence parfaitement au banc Ergo 360

Comment pourrait-on passer à côté d'un banc multifonction? Fait de bois IPE (bois brésilien extrêmement durable) et de pattes en béton haute performance, les Bancs Ergo 360 sont un incontournable.

Le banc Ergo 360 s'utilise de plusieurs façons :

- Banc

- Table d'appoint

- Table de pique-nique

Sa forme unique lui permet également d'être accessible pour les personnes à mobilité réduite!

Pourquoi choisir la collection Organika?

Collection de Patio Drummond, Organika propose une gamme complète de mobilier urbain écologique, ergonomique, respectueuse et moderne. Et pour ce faire, nous utilisons des procédés technologiques précis et uniques.

Patio Drummond offre un service clé en main, un prix agressif et une durabilité sans pareille grâce au choix méticuleux des matériaux utilisés dans sa fabrication.

Les produits Organika viennent de notre intérêt à vouloir créer une gamme de mobilier urbain qui est vrai, organique et honnête.

Nouveautés dalles 2021

La saison 2021 commence en force. Plus populaires que jamais, les produits Patio Drummond font l'envie de plusieurs bricoleurs de fin de semaine! L'année dernière, nous avons développé plusieurs nouveaux produits et c'est sans surprise que ceux-ci sont très en demande!

D'année en année, les produits Patio Drummond gagnent en popularité. L'été 2021 sera synonyme de patience et de projets très cool! Voici quelques nouveautés pour vous inspirer!

Brico

Inspirée de la dalle Carrelée (dalle très populaire et recherchée), notre nouvelle dalle Brico, proposant un fini lisse et riche en style, est maintenant disponible dans la couleur charbon! Dalle parfaite pour votre patio, votre terrasse ou encore pour mettre en valeur une allée menant au jardin, la Brico saura vous charmer!

Versa

Autre nouveauté pour 2021 dans notre gamme de dalles à patio : la dalle Versa! Offrant un look épuré, simple et moderne, la dalle Versa est pensée pour un usage multiple :

- Patio

- Terrasse

- Contours de piscines

- Contours de spas

- Allées d'entrée

- Pas de jardin

- Couronnement

- Marches extérieures

C'est simple, la dalle Versa peut être utilisée pour construire une cour arrière des plus contemporaines. S'agençant parfaitement avec les murets Moderno et Urbania en couronnement, la dalle de béton Versa ajoutera élégance et raffinement à votre projet d'aménagement.

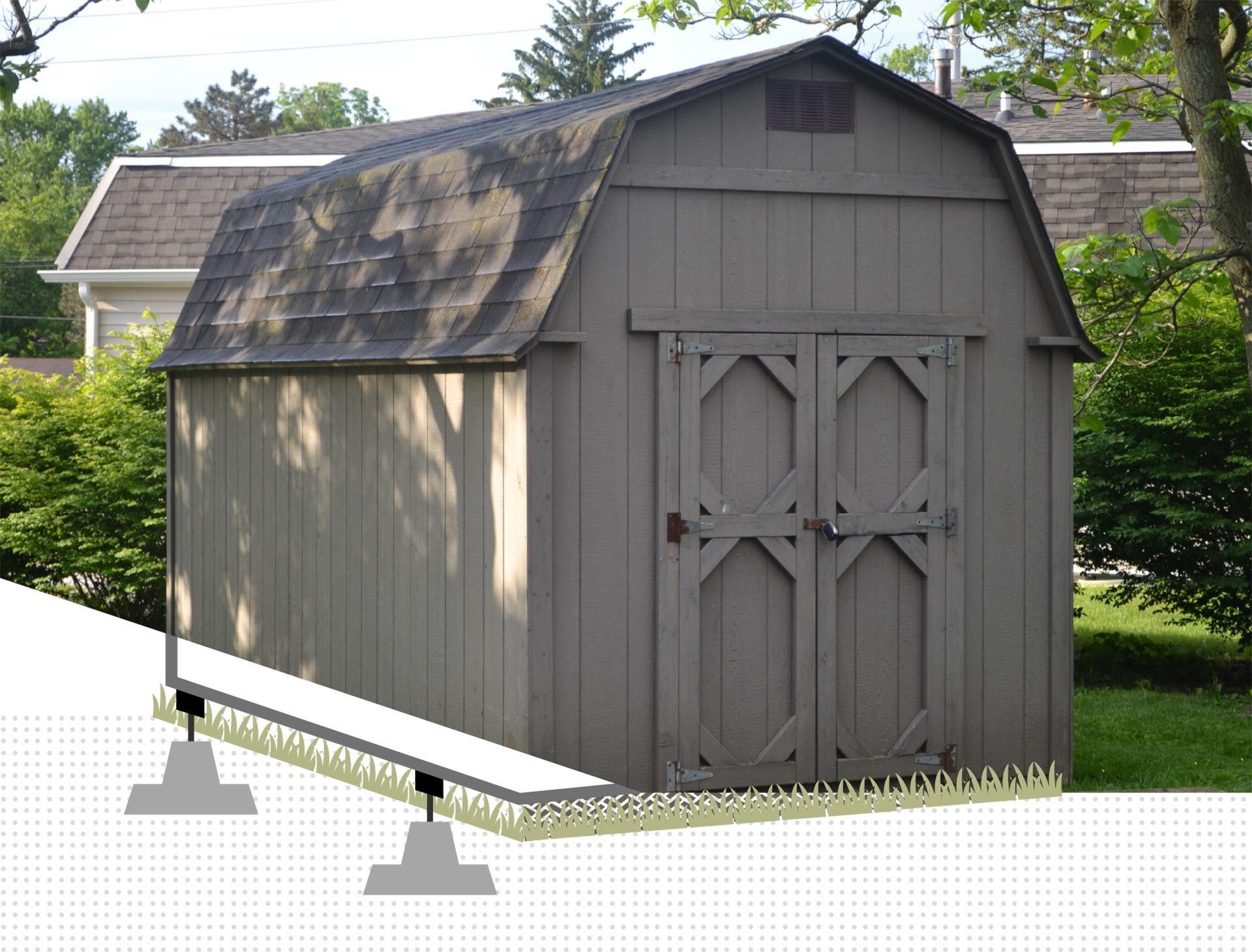

Maxi-Base

La base de surface Maxi-Base sera votre allié pour vos rénovations et créations de patios! Elle est rapide à installer, est ergonomique et pensée pour la stabilité et la durabilité de vos projets. Hybride entre le pieux vissé et le deck block, la base de surface Maxi-Base convient à presque tous les projets puisqu'elle peut supporter jusqu'à 2800 lb. Que vous mettiez en place un cabanon, un abri d'auto ou encore une galerie, la base en béton est le produit pour vous!

Pour tout projet qui nécessite un support permanent et qui pourrait bouger avec le gel et le dégel, la tête ajustable (Maxi-Tete) permet d'avoir une stabilité constante!

Disponibles dans la plupart des quincailleries au Québec, les produits Patio Drummond sauront vous plaire!

Il était une fois un produit de béton

Le commun des mortels pourrait penser que parler de béton, c’est pas quelque chose de très intéressant. Laissez-nous vous en convaincre autrement (pas que vous fassiez partie du commun des mortels, ça se peut que vous trippiez solide béton, mais on sait JA-MA!).

Revenons à nos bétons! (euh moutons)

L’histoire d’un produit de béton commence avec un peu de magie - OUI, un mélange de passion et de folie pétillante typique à Patio Drummond - et un besoin particulier.

L’histoire d’un produit de béton commence avec un peu de magie - OUI, un mélange de passion et de folie pétillante typique à Patio Drummond - et un besoin particulier.

Chapitre 1 : L’idéation

On commence par imaginer le produit et on tente de le décrire du mieux qu’on peut à nos dessinateurs. La première étincelle qui nous pousse à concevoir un nouveau produit peut venir d’un besoin du marché ou encore d’une demande précise d’un client.

Une fois la première discussion faite, on amorce les démarches de dessins et de plans 3D du produit.

Chapitre 2 : La conception

Dès les plans reçus, on commence la conception du moule dans lequel sera coulé le produit. Les moules peuvent être faits de différentes matières qui sont utilisées ensemble ou individuellement comme du plastique haute performance, du caoutchouc, du bois ou encore du métal. Plusieurs paramètres nous permettent de déterminer la matière à utiliser : la grosseur des produits terminés, la quantité totale à fabriquer, la machine ou encore le département qui coulera la pièce ainsi que la complexité des pièces.

Une des étapes les plus importantes dans la conception du moule est la planification du démoulage. On doit penser à tout : angle négatif, arêtes de la pièce, grosseur pour la manutention, comment l’armature s'insère dans la pièce, s’il y a lieu la finition, etc.!

C’est à cette étape-ci qu’on se gratte un peu la tête ou qu’on se frotte la barbe avec un air penseur. Le moule nécessite TOUTE notre attention. Il n’y pas de place à l’erreur quand on fabrique plusieurs produits avec un même moule!

Une fois le moule fabriqué, c’est la phase de tests qui débute : celui-ci passe au graissage et on valide la conformité du moule. Ça veut dire qu’on coule plusieurs pièces et qu’on leur fait passer toutes sortes d’épreuves. Tels des Pères Fouras dans Fort Boyard, on peut être assez sournois et consciencieux. Si le moule ne permet pas de créer un produit à la hauteur de nos attentes, on recommence jusqu’à ce qu’on ait le produit plus-que-parfait.

Selon ce que nous avons à produire, on peut faire appel à un ingénieur pour nous assurer, par exemple, que les pièces de béton fabriquées sont conformes, sécuritaires et ne tomberont sur la tête de personne - c’est jamais arrivé, mais on aime mieux pas prendre de chance!

Chapitre 3 : La production

Notre chapitre préféré! C’est à ce moment-là qu’on commence à voir le fruit de nos efforts. On organise le travail pour être le plus efficace, ergonomique et rapide possible. Selon les pièces fabriquées, on nettoie et on graisse le moule. On place ensuite l’armature si un renforcement est prévu dans l’item. Une inspection pourrait aussi avoir lieu à ce stade selon la nature de la pièce et du projet (on n'inspecte pas chaque produit systématiquement, parce que si on prend notre dalle Pavé 18x18, à plus 10 000 dalle par jour, on ne serait pas très efficaces!) - On inspecte toutefois les balcons qui s'installent sur des immeubles à étages, et ce, à plusieurs reprises dans le processus de production.

La mise en place du béton s'ensuit et nécessitera plus ou moins de finition et de vibration selon le type de béton utilisé pour le produit (on fait pas vibrer nos produits pour le fun, ça permet d’égaliser le tout et de faire sortir les bulles d’air). Ici, on travaille avec trois types de béton. On est pas mal fiers de ça : c’est unique d’avoir 3 expertises de béton sur un seul plan de production! Selon le type de béton, la mise en place est très variable, un béton sec est travaillé un peu comme une pâte qui servirait à faire des biscuits avec un emporte pièce, tandis qu’un béton hydraulique (plus « mouillé ») est versé dans un moule, un peu comme un gâteau de fête!

Après la mise en place du béton, on laisse le tout tranquille pour permettre la cure - elle peut se faire dans différents environnements selon la nature du produit. Le temps de cure (chéssage du béton) peut varier d’un produit à l’autre, mais on calcule généralement une journée.

Fun fact, pendant la cure, le béton dégage beaucoup de chaleur et d’humidité à cause de l’énergie émise par la réaction chimique impliquée dans le mélange de poudre de béton (le béton rend toute l’énergie qui a été nécessaire à la poudre pour le fabriquer! Vive la magie! Ou….. la chimie!)

Chapitre 4 : La finition

Avec le temps, nous sommes devenus des experts dans la fabrication de produits de béton. C’est vrai, Patio Drummond c’est comme le Merlin des fabricants - atteint de folie, mais doté d’un immense savoir! Parfois, une ou un magicien est requis pour faire des retouches ou réparations mineures pour s’assurer qu’on livre un produit clé en main à nos clients!

La finition veut aussi dire : demandes spéciales

C’est à cette étape qu’on prend en considération les besoins et demandes de nos clients comme une finition au jet de sable ou encore l’application d’un scellant haute performance. On peut également procéder au polissage de certaines pièces ou encore à l’installation de bandes réfléchissantes pour octroyer une visibilité supplémentaire. Comme on dit : « Sky is the limit ».

Chapitre 5 : L’emballage et l’identification

Nous tentons d’utiliser le moins de produits d’emballage possible. Emballer un balcon 16’ x 12’ nécessiterait BEAUCOUP de papier d’emballage. Nos dalles sont empilées sur des palettes de bois réutilisables et ensuite emballées dans une pellicule de plastique permettant de les transporter sécuritairement. Tous nos produits ont une identification qui résiste à l'entreposage extérieur, permettant de charger et livrer rapidement les commandes!

L'entreposage et la manutention après production sont analysés et gérés efficacement par nos manutentionnaires spécialistes. On bouge des quantités imposantes de stock chaque jour : petit comme gros produit, toute la gang y passe! On a la chance d’avoir plusieurs machines impressionnantes (lift, pont roulant, etc), pour tous les types de projets - et ne l’oublions pas, un peu de magie!

Chapitre 6 : Le transport

Transporter des produits de béton n’est pas toujours une mince affaire, mais chaque jour nous effectuons des livraisons un peu partout au Québec et plusieurs transporteurs passent par notre centre administratif pour ramasser divers produits. On a parfois des défis reliés aux dimensions des pièces à livrer. C’est à ce moment qu’on fait appel à des escortes routières, lumières clignotantes et autres mesures. Pour respecter certaines règles de sécurité sur les chantiers, nos clients ont grues et machines permettant le déchargement et l’installation de nos pièces.

Chapitre 7: Les détaillants

Notre clientèle étant très diversifié, bien que plusieurs de nos produits atterrissent en quincaillerie pour être distribués aux consommateurs où ils vécurent heureux jusqu’à la fin des temps (Peut-être pas jusqu’à la fin des temps, mais le béton c’est très très durable, donc quand même pendant très longtemps!), on livre aussi sur des chantiers de construction, dans les municipalités, ou encore sur des chantiers agricoles!

Fin!

Voilà, c’était l’histoire (en bref) d’un produit de béton chez Patio Drummond!

Plus grosse pièce coulée en 2020

Il s’en est passé des affaires cette année pour Patio Drummond! On a fêté nos 50 ans, on a déménagé, on a démoli notre centre administratif ainsi qu’une partie de notre usine et on a commencé à construire. On a fait tout ça en pleine pandémie mondiale. On a fait tout ça en plus de continuer à fabriquer ce qu’on fait le mieux : du béton!

D’ailleurs on termine l’année plus qu’en beauté en produisant une nouvelle pièce pour un client, mais pas n’importe laquelle.

12 000 lb de béton!

Ce qu’on a produit, c’est un banc qui agit à la fois comme espace de recharge pour appareils électriques divers et à la fois comme support à panneaux solaires. Ce banc pèse au total 12 000 lb (!!!)

Qu’est-ce que ça implique?

Grosso modo, une fois le moule créé, la pièce passera à travers les étapes suivantes, et ce, dans la même journée : graissage et validation de la conformité du moule, préparation et positionnement de l’armature et de la quincaillerie, inspection avant la coulée par notre département qualité et, finalement, coulage et mise en place du béton. On laisse curer ainsi et on démoule le lendemain! Suivra ensuite la finition et un traitement de la surface. Au final, c’est comme faire un gros gâteau!

Mettre en place tout ça, ça nous a pris moins d’une journée - c’est pas rien!

Innovations et améliorations continues

Quand on produit une pièce pour la première fois, c’est toujours un peu intimidant. On doit se montrer prudent et bien noter le processus de fabrication pour être en mesure d’y apporter des modifications dans le futur. Pour le moment, notre plus gros défi est causé par le poids imposant de la pièce en question. Nous aurons des ajustements à faire en ce qui a trait au démoulage. Chaque banc terminé nous permet d’améliorer le procédé!

Pour la prochaine commande, Patio Drummond créera un outil plus adapté qui sera pensé exclusivement pour le démoulage de cette pièce impressionnante.

C’est un privilège que d’avoir toujours de nouveaux projets différents et sur mesure, car ça nous pousse à être toujours en mouvement et à nous adapter rapidement!

Chez Patio Drummond, on dit toujours qu’on a une capacité d’adaptation sans pareille. C’est vrai, un client vient nous voir avec un besoin? On s’arrange pour pouvoir y répondre rapidement, même si ça implique que nous devons nous virer de bord « sur un dix cennes ».

Peu importe la complexité du projet, on réussit à faire quelque chose d’esthétique et qui répond aux attentes du client. Heureusement, nous pouvons toujours compter sur notre équipe chevronnée! Merci à nos experts du béton (Yvan, Tommy, Sylvie, Magloire, Juan Carlo, Placido et Denis) qui ont travaillé sur ce projet!

Balcons en béton préfabriqué - Pomerleau

Dans les dernières semaines, Patio Drummond a livré pas moins de 10 500 pieds carrés de balcons en béton préfabriqué (21 types de balcons différents) dans le village de Cap-aux-Meules, à environ 1 273 km de Drummondville. Ayant nécessité un total de 13 transports, soit 16 549 km de livraison, le projet fut possible grâce à la CTMA (Coopérative de transport maritime et aérien) - nos balcons devaient prendre le traversier afin d’être livrés directement sur les lieux du chantier! (On est un peu fous, parce que faire prendre le traversier à plus de 100 balcons, ça demande d’être extrêmement prévoyant. Heureusement, nous étions bien entourés!)

Dès l’arrivée des balcons sur le chantier, l’entrepreneur général du projet et une de ses équipes d’installation se sont empressés de faire la mise en place des 108 balcons. Le projet impressionnant a pris 7 journées d’installation par une équipe composée de 4 hommes et aidée d’une grue pour manipuler les balcons.

Très belle expérience, service courtois et toujours disponible au besoin. L’installation a été facile, efficace et rapide. Très beau produit également. Nous ferons assurément affaire avec Patio Drummond pour d’autres projets futurs.

Sébastien Couillard, directeur de projet - entreprise Pomerleau

Fun Fact BÉTON

Certains balcons du projet ont des “jupes” qui permettent aux entrepreneurs de passer leurs conduites de ventilation en dessous des balcons. Ils viennent ensuite fermer le tout sans que cela ait un impact sur le rendu esthétique du projet. C’est pour cette raison qu’il est possible d’apercevoir des tubes HSS sortis directement de la structure d’acier où les les balcons y sont déposés. C’est un processus qui nécessite moins de temps d’installation puisque la manipulation et la mise en place de colonnes n’est pas nécessaire. Le balcon est fixé en dessous des fourches, et ce, de manière mécanique!

Pourquoi faire confiance à l’expertise de Patio Drummond?

L’entreprise Pomerleau, chargée du projet, a utilisé nos balcons en béton préfabriqué dans une optique de durabilité : nos balcons sont renforcés d’une structure d’acier, et sont coulés à notre usine c’est pourquoi ils sont un choix avantageux, même à des milliers de kilomètres de distance! - Pas besoin de faire venir des matières premières ou des équipes nombreuses pour couler du béton sur place!

En plus d’être coulés en usine dans un environnement ayant une température contrôlée, nos balcons ont été dessinés et désignés sur mesure pour le projet par nos ingénieurs. Ce processus est très important chez Patio Drummond, car il nous assure la solidité des balcons lors de la manipulation et de l’installation. Un balcon préfabriqué peut durer jusqu’à 100 ans (selon l’utilisation). OUI OUI! Jusqu’à 100 ans!

Pour vos projets d’envergure, faites confiance à Patio Drummond!

Escalier intérieur – Martins Industries

Voici un très beau projet d’escalier intérieur réalisé pour une entreprise privée œuvrant dans le domaine du pneumatique.Encore une fois, nos marches en béton préfabriqué s’installent dans tout type de décor.

Voici quelques photos de l’escalier des bureaux :

Escalier intérieur – Bibliothèque de Cowansville – Phase 2

Patio Drummond est fier d’avoir réalisé la phase 2 de l’escalier intérieur en béton préfabriqué de la bibliothèque de Cowansaville.Tel qu’illustré, nos marches peuvent être conçues avec une contremarche permettant un agencement composé exclusivement de béton.

Nos marches sont déposées sur des limons en acier rendant le tout très solide !

Voici quelques photos du projet en cours de route :

Mobiliers urbains en béton préfabriqué

Patio Drummond est fier de participer à la création d’espaces détentes pour les parcs publics et les écoles. Dans cette photo, vous pouvez apercevoir nos bancs, nos tables et notre poubelle en béton préfabriqué. Nos produits sont solides, sans entretien et ont une durée de vie surpassant la moyenne permettant ainsi de réduire l'empreinte écologique!

Apprenez-en plus sur notre mobilier urbain.

Escaliers intérieurs en béton préfabriqué - Bibliothèque de Cowansville

Escaliers intérieurs en béton préfabriqué pour la Bibliothèque de Cowansville!

Voici une de nos nouvelles réalisations pour la Bibliothèque de Cowansville - Phase 1. Des marches en béton préfabriqués sur mesure et déposées sur des limons d'acier. Le projet n'est pas encore finalisé mais le design des escaliers en béton préfabriqué donne une allure moderne à la bibliothèque. Avant-gardiste, durable et facile à installer, voici la devise de nos clients.

https://www.cowansville.ca/loisirs-et-culture/culture/bibliotheque

Escaliers intérieurs en béton préfabriqué : Construction Blenda

Il y a actuellement une forte demande pour des escaliers intérieurs en béton préfabriqué et déposée sur des limons d'acier.

Voici une de nos réalisations pour le centre de formation professionnel de St-Eustache.

Très facile d'installation, très beau look moderne et aucun entretien à faire !

Voici quelques photos :

.

.  .

.  .

.